Diseño y características de los sensores de presión OEM

En los dispositivos médicos se suelen utilizar sensores de presión soldables que proporcionan una señal de presión directamente utilizable, ya sea analógica o digital.

Dado que hoy en día la evaluación se realiza casi siempre a través de un microcontrolador integrado, la salida de la señal digital en forma de señal I²C es cada vez más popular.

Estos sensores de presión con compensación de temperatura y totalmente calibrados constan de dos componentes semiconductores, un MEMS (sensor microelectromecánico) y un ASIC (CI de aplicación específica), que se montan en una placa portadora de cerámica.

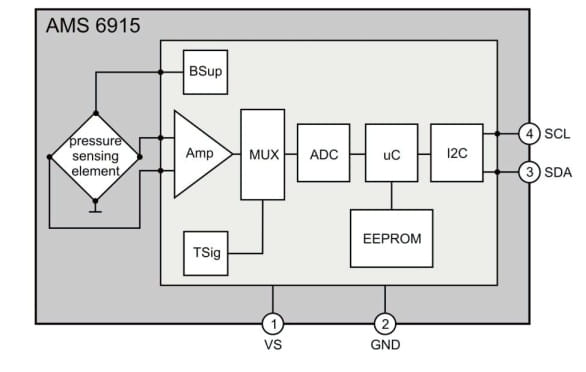

La figura 3 ilustra la interconexión de los elementos funcionales en el diagrama de bloques, mientras que la figura 4 muestra la estructura debajo de la tapa.

La base de todo sensor de presión es el chip de silicio MEMS descubierto con la membrana flexible. Los nuevos desarrollos de los elementos sensores de silicio son los primeros que permiten su miniaturización progresiva, lo que se refleja no sólo en las dimensiones del sensor sino también en su costo.

En el cristal de silicio se encuentran las resistencias piezoresistivas, que se conectan para formar un puente de medición de Wheatstone. La señal de salida de un puente de medición de este tipo suele ser de sólo unos 100 mV a plena deflexión, por lo que requiere un amplificador.

Además, depende en gran medida de la temperatura, por lo que debe compensarse y calibrarse para obtener una mayor precisión

Los ASIC (circuitos específicos de aplicación) que se suelen utilizar para este fin son un CMOS-IC en el que se realiza el ajuste electrónico del sensor (calibración, compensación y linealización). En el caso del AMS 6915, consta de un amplificador de instrumentación, un convertidor AD de 14 bits, una EEPROM, el procesador y una etapa de salida (véase la figura 3).

Los coeficientes de corrección de los datos de calibración determinados en la fábrica de Maguncia se almacenan en la EEPROM.

La variación de la señal del puente de medición se determina no sólo en función de la presión, sino también en función de la temperatura, y se compara con un patrón de calibración.

Con la ayuda de los parámetros de corrección de la EEPROM, los respectivos valores medidos se calculan mediante un algoritmo almacenado con la temperatura registrada adicionalmente, de modo que después de cada ciclo (0,5 ms) se dispone de un valor actualizado de presión y temperatura en la salida en formato I²C.