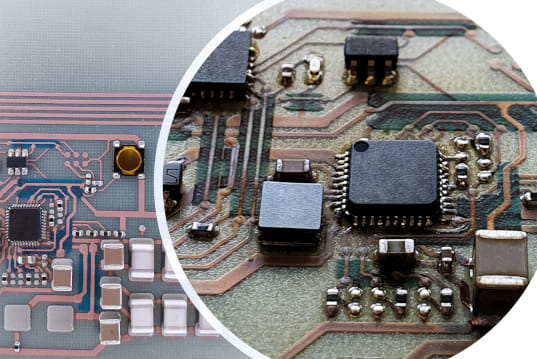

Más económico y ecológico que las formas tradicionales, el nuevo método de producción aditiva de placas PCB SmartEEs2 permite crear placas tradicionales y también flexibles.

InnovationLab, compañía experta en impresión de componentes electrónicos, ha presentado en sociedad su nuevo método de producción de placas PCB, basado en la fabricación aditiva.

El nuevo método de producción aditiva de placas PCB SmartEEs2 sustituye al método de grabado con una solución rentable y sostenible, con lo que no solamente permite reducir los costes de producción sino que, además, también facilita el cumplimiento de los estándares medioambientales más exigentes.

Contando con financiación europea a través del programa Horizon 2020, InnovationLab ha construido un prototipo físico de la aplicación, que incluye todos los bloques importantes de una smart label.

Para asegurar una alta conductividad, el SmartEEs2 utiliza tinta de cobre, y el montaje de componentes puede hacerse con un proceso convencional de soldadura por reflujo, lo que permite a los fabricantes actualizar a una nueva tecnología sin verse obligados a invertir en equipamiento nuevo.

En este proyecto, InnovationLab ha contado con la colaboración de ISRA para desarrollar un nuevo proceso de producción para los circuitos soldables basados en cobre. Los circuitos se pintan en pantalla y son compatibles con los procesos de soldadura por reflujo convencionales.

Además de no utilizar grabadores tóxicos para llevar a cabo la producción gracias a la naturaleza aditiva del proceso, el SmartEEs2 también corre a temperaturas bajas en comparación con los métodos tradicionales, operando sobre los 150 grados centígrados. Esto tiene la ventaja de también reducir el consumo energético.

Otros detalles del proceso

El sustrato que se emplea en la fabricación aditiva es sobre unas quince veces más fino que el empleado en los procesos convencionales, lo que permite reducir el consumo de material y, también, genera un menor volumen de residuos.

Para producir la funcionalidad buscada, se recurrió a la impresión multicapa, metal y dieléctrica. Y, para convertir al dispositivo en autosuficiente, se ha utilizado un sensor y grabador de temperatura de bajo consumo, una interfaz de comunicaciones NFC a través de una antena impresa, y una batería compacta que se carga a través de una celda solar.

El nuevo proceso es capaz de producir tanto PCBs estándares como flexibles, con hasta cuatro capas, pudiendo utilizarlas en el desarrollo de productos y procesos para componentes electrónicos híbridos.

Más información en https://innovationlabsolutions.com/es/