Generadores de calor y sistemas de disipación

Un transistor bipolar de puerta aislada, o IGBT, es esencialmente un cruce entre un FET (transistor de efecto campo) y un BJT (transistor de unión bipolar).

Debido a su capacidad para soportar grandes voltajes, baja resistencia, velocidades de conmutación rápidas y una robustez en la gestión térmica sorprendentemente alta, los IGBT son ideales en aplicaciones de alta potencia como los cargadores de vehículos eléctricos. Sin embargo, como los IGBT se utilizan como rectificadores o inversores en estos circuitos de carga de vehículos eléctricos, se encienden y apagan con frecuencia, generando grandes cantidades de calor.

El desafío térmico que enfrentamos hoy es que la disipación de calor de los IGBT ha aumentado más de diez veces, de 1,2 kW hace treinta años a 12,5 kW en la actualidad, y se espera que esta cifra aumente. El siguiente gráfico lo muestra en términos de potencia por superficie. En comparación, las CPU de mayor potencia actuales son del orden de 0,18 kW, o solo 7 kW/cm2. ¡Una diferencia enorme!

Dos factores ayudan en el enfriamiento del IGBT. Una es que la superficie es aproximadamente el doble que la de una CPU. La otra es que pueden funcionar a temperaturas más altas, +170 °C para los IGBT frente a sólo +105 °C para las CPU modernas.

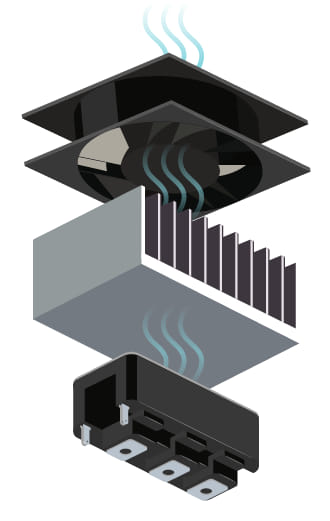

La solución más sencilla y fiable para la gestión térmica es una combinación de disipadores de calor y aire forzado. Las resistencias térmicas que se encuentran dentro de un dispositivo semiconductor como un IGBT son normalmente extremadamente bajas, mientras que la resistencia térmica entre el dispositivo y el aire circundante es, comparativamente, extremadamente alta.

Agregar un disipador de calor expande enormemente el área de superficie que puede disipar el calor en el aire ambiente, lo que reduce la resistencia térmica, y mover el aire sobre un disipador de calor aumenta aún más la efectividad del disipador de calor. Como esta interfaz dispositivo-aire es la mayor resistencia térmica del sistema, disminuirla tanto como sea posible es de suma importancia.

El beneficio de este sistema simple es que un disipador de calor pasivo, si se instala correctamente, nunca fallará, y un ventilador, que es una tecnología establecida y altamente refinada, es bastante fiable.

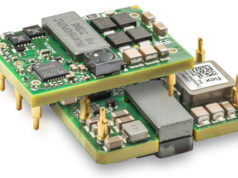

En CUI Devices, hemos diseñado disipadores de calor de hasta 950x350x75 mm en aplicaciones de carga de vehículos eléctricos que son lo suficientemente grandes como para manejar pasivamente requisitos menos exigentes o para manejar activamente requisitos más exigentes con aire forzado.

También existen opciones de refrigeración líquida para enfriar fuentes de calor densas, como los IGBT. Un sistema de refrigeración por agua puede resultar atractivo ya que logra las resistencias térmicas más bajas. Sin embargo, existe un mayor costo, complejidad y, a pesar de todo, todavía utiliza disipadores de calor y ventiladores como forma principal de eliminar el calor del sistema en general. Debido a esto, la refrigeración directa de los IGBT, con disipadores de calor y ventiladores, resulta como el enfoque más deseable y se están realizando investigaciones activas para encontrar mejoras en las tecnologías de refrigeración por aire para los IGBT.