Segundo capítulo del artículo escrito por Adam Chidley, European Senior Product Manager de Componentes Pasivos de Avnet Abacus en el que se habló de la segunda generación de sensores MEMS 3D y ahora explica el diseño de dispositivos con sensores MEMS 3D.

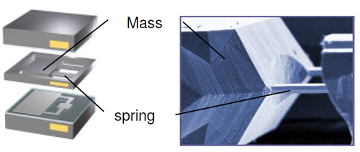

Los dispositivos MEMS 3D de Murata Electronics Oy se basan en el movimiento o la oscilación mecánica de cuerpos conductores en el interior del chip. Como se mueven de forma pertinente unos contra otros, la capacitancia de la estructura cambia y se mide.

El diseño mecánico de los sensores MEMS resulta fundamental a la hora de mejorar el rendimiento. En particular, los giroscopios que no han sido bien desarrollados son víctimas de señales espurias causadas por la vibración en la aplicación.

Los modelos MEMS 3D mono-eje de Murata ofrecen inmunidad a esta vibración gracias a su diseño innovador. Dos pesos están conectados con un muelle fino, por lo que se mueven en antifase. Al existir cuatro puntos de sensado, uno en ambos extremos de cada peso, un algoritmo puede combinar las cuatro señales de tal forma que elimina los efectos de la aceleración lineal en cualquier dirección que podría corromper la señal de aceleración rotatoria requerida. Los giroscopios de eje “X” e “Z” necesitan giros separados y las estructuras de ambos están patentadas por Murata.

Fabricación de precisión en los sensores MEMS 3D

La producción de precisión también forma parte de la historia. Como otros fabricantes MEMS, Murata Electronics Oy usa DRIE (Deep Reactive Ion Etching) de ion reactivo. Esto lo combina con obleas SOI (Silicon On Insulator – Silicio Sobre Aislante) que ayudan a aumentar la precisión en la dirección vertical. Estas obleas SOI también proporcionan una capa de aislamiento eléctrico por debajo de los dispositivos MEMS y, por consiguiente, se pueden diseñar sin preocuparse de lo que habrá junto a ellos y minimizan la capacitancia parásita.

Murata también es líder mundial en fabricación de obleas capping wafers, que se fijan a la superficie de la oblea MEMS 3D (arriba y abajo) para proteger el dispositivo antes de su encapsulado, manteniendo un hueco entre las estructuras MEMS, por lo que los dispositivos tienen libertad de movimiento.

La tecnología de capping wafer de este fabricante, que emplea una película de vidrio extremadamente plana (pulida), se puede utilizar a la hora de crear cavidades extremadamente pequeñas (2.5 µm) y precisas para los MEMS 3D y, en consecuencia, incrementar la sensibilidad.

El acople de las capping wafers a la oblea MEMS 3D se realiza en otro proceso controlado. El MEMS y la capping wafer se unen usando una adhesión anódica entre el vidrio y el silicio, por lo que la cavidad queda sellada herméticamente, volviendo a contribuir así a mejorar la fiabilidad.