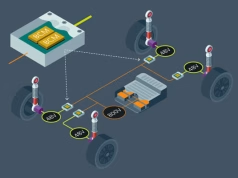

Segunda parte del artículo técnico sobre la refrigeración de los componentes escrito por Martin Unsöld de Rutronik y Andreas Plate de ASSMANN, y que nos enseña los diferentes tipos de disipadores de calor.

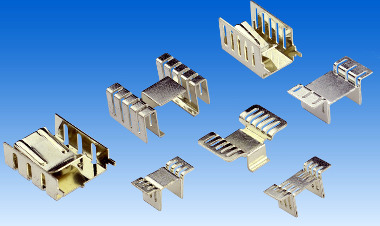

Disipadores de calor pequeños en varios procesos de producción para transistores con bajas pérdidas de potencia

Entre los disipadores de calor con formato más compacto y un rango de resistencia de >16 K/W se encuentran modelos estampados, con varilla, plug-in, SMD y con forma de “U”. Como un buen ejemplo, los disipadores de ASSMANN WSW están disponibles en una amplia variedad de materiales, desde aluminio perforado con un grosor de lámina de 0.6 a 1.5 mm hasta aleación de cobre C1100 (como se aprecia en la imagen de heatsink SMD y cobre), y se pueden anodizar o chapar en estaño (parcial o totalmente) en función de las necesidades específicas. El cobre, con unos 380 W/(m*K), dota de mayor conductividad de calor que las aleaciones de aluminio, que sólo ofrece unos 220 W/(m*K). Sin embargo, esto no significa que las aleaciones de cobre siempre sean la opción preferida. Por ello, de nuevo, hay que tener en cuenta los requisitos específicos de cada aplicación a la hora de seleccionar el sistema de refrigeración.

Entre los disipadores de calor con formato más compacto y un rango de resistencia de >16 K/W se encuentran modelos estampados, con varilla, plug-in, SMD y con forma de “U”. Como un buen ejemplo, los disipadores de ASSMANN WSW están disponibles en una amplia variedad de materiales, desde aluminio perforado con un grosor de lámina de 0.6 a 1.5 mm hasta aleación de cobre C1100 (como se aprecia en la imagen de heatsink SMD y cobre), y se pueden anodizar o chapar en estaño (parcial o totalmente) en función de las necesidades específicas. El cobre, con unos 380 W/(m*K), dota de mayor conductividad de calor que las aleaciones de aluminio, que sólo ofrece unos 220 W/(m*K). Sin embargo, esto no significa que las aleaciones de cobre siempre sean la opción preferida. Por ello, de nuevo, hay que tener en cuenta los requisitos específicos de cada aplicación a la hora de seleccionar el sistema de refrigeración.

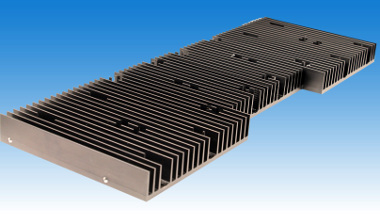

Disipadores de calor extruidos para BGA, PGA y aplicaciones de automoción

También existe la opción de usar tecnología de extrusión a la hora de fabricar heatsinks. El aluminio frío se somete a muy alta presión, que hace que “crezca”. En el análisis final, las ventajas de este proceso de producción incluyen cumplimiento de las tolerancias de superficie, composición homogénea del material y una microestructura en la dirección del flujo de calor, que garantiza una disipación uniforme tanto en la base del heatsink como en las patillas o las aletas laterales. Precisamente, dichas patillas o aletas pueden tener una forma especial que aumente la velocidad del flujo de aire en comparación con las aletas extruidas.

También existe la opción de usar tecnología de extrusión a la hora de fabricar heatsinks. El aluminio frío se somete a muy alta presión, que hace que “crezca”. En el análisis final, las ventajas de este proceso de producción incluyen cumplimiento de las tolerancias de superficie, composición homogénea del material y una microestructura en la dirección del flujo de calor, que garantiza una disipación uniforme tanto en la base del heatsink como en las patillas o las aletas laterales. Precisamente, dichas patillas o aletas pueden tener una forma especial que aumente la velocidad del flujo de aire en comparación con las aletas extruidas.

Disipadores de calor con perfil de aluminio extruido para aplicaciones de elevada potencia

Para alcanzar una (menor) resistencia ante el calor de entre 6 y 16 K/W, los disipadores perforados no son suficientes. Para este propósito, se encuentran disponibles heatsinks realizados con perfiles extruidos en longitudes estándares, con y sin patillas de soldadura. Además, solamente los perfiles con aleaciones AL6060 y AL6063 se fabrican para este fin. La aleación AL6063, ampliamente utilizada en Asia, es más «blanda» que la versión europea (AL6060) y, por lo tanto, aporta mayores beneficios a la hora de crear perfiles y durar en los procesos posteriores, dependiendo de la forma del propio perfil o de la geometría de la aleta.

Para alcanzar una (menor) resistencia ante el calor de entre 6 y 16 K/W, los disipadores perforados no son suficientes. Para este propósito, se encuentran disponibles heatsinks realizados con perfiles extruidos en longitudes estándares, con y sin patillas de soldadura. Además, solamente los perfiles con aleaciones AL6060 y AL6063 se fabrican para este fin. La aleación AL6063, ampliamente utilizada en Asia, es más «blanda» que la versión europea (AL6060) y, por lo tanto, aporta mayores beneficios a la hora de crear perfiles y durar en los procesos posteriores, dependiendo de la forma del propio perfil o de la geometría de la aleta.

También hay que efectuar una distinción entre perfiles de cresta, doble-cresta, aleta corrugada, estrella, ducto bobinado, sección en ángulo y perfiles de aleta con superficies de ensamblaje y perfiles de aluminio de aplicación específica. El «disipador de calor extruido en longitudes estándares» que fabrica ASSMANN WSW incluye un amplio rango de perfiles con patrones de huecos, patillas de soldadura, huecos taladrados o ductos perforados y extruidos previamente.

En el caso de los heatsinks con patillas de soldadura, no hay necesidad de perforación, ya que se pueden soldar al componente. Por otro lado, los perfiles con ductos taladrados y extruidos tienen la ventaja de que los componentes electrónicos se pueden montar con el ducto existente sin requerir un maquinado separado (perforación o taladrado). Al final, es la propia aplicación la que determina cual es la variante preferible.

Con respecto a los perfiles extruidos, están disponibles modelos estándares con anchos de hasta 600 mm, por ejemplo, para uso con múltiples transistores o MOSFET que se conectan en serie. Con su geometría de aleta corrugada de gran superficie, pueden conseguir valores de resistencia al calor de <6 a <1 K/W.

Siga leyendo en Soluciones especiales en refrigeración de componentes