Comentarios de posición

Desde el inicio del motor sin escobillas, los sensores de efecto Hall han sido el caballo de batalla para la retroalimentación de conmutación.

Para el control trifásico, solo se requieren tres sensores y, con un costo por unidad muy bajo, son fácilmente la opción más económica para lograr la conmutación desde una perspectiva pura de costo de lista de materiales.

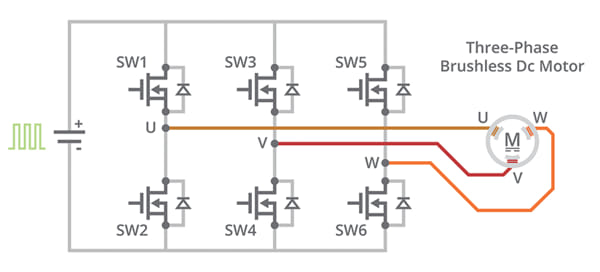

Los sensores Hall están integrados en el estator del motor para detectar la posición del rotor, que se utiliza para cambiar los transistores en el puente trifásico para impulsar el motor.

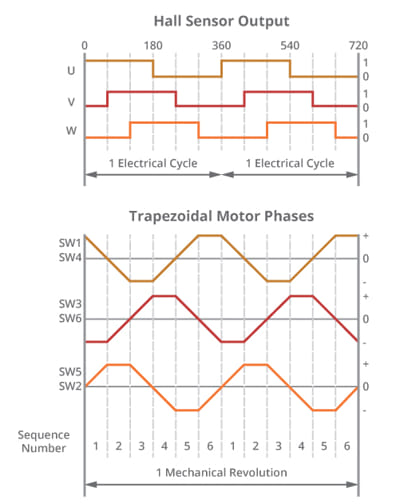

Las tres salidas del sensor de efecto Hall se identifican comúnmente como los canales U, V y W. Si bien los sensores Hall son una solución eficaz para conmutar motores BLDC, solo abordan la mitad de las necesidades de un sistema BLDC

Los sensores de efecto Hall permitirán que un controlador maneje un motor BLDC, pero desafortunadamente sus controles están limitados a la velocidad y la dirección. Con un motor trifásico, los sensores de efecto Hall solo pueden proporcionar la posición angular dentro de cada ciclo eléctrico.

A medida que aumenta el número de pares de polos, aumenta la cantidad de ciclos eléctricos por revolución mecánica y, a medida que el uso de BLDC se vuelve más común, aumenta la necesidad de una detección de posición precisa. Para garantizar una solución sólida y completa, el sistema BLDC debe proporcionar información de posición en tiempo real, de modo que el controlador pueda rastrear no solo la velocidad y la dirección, sino también la distancia recorrida y la posición angular.

La solución más común para abordar la necesidad de información de posición más precisa ha sido agregar un codificador rotatorio incremental al motor BLDC. Los codificadores incrementales a menudo se agregan además de los sensores de efecto Hall dentro del mismo sistema de bucle de retroalimentación de control.

Los sensores Hall se usan para la conmutación del motor y el codificador se usa para rastrear la posición, la rotación, la velocidad y la dirección con una precisión mucho mayor.

Dado que los sensores Hall solo brindan nueva información de posición en cada cambio de estado Hall, su precisión está limitada a seis estados por revolución eléctrica; para un motor de dos polos, esto da como resultado solo seis estados por revolución mecánica. En comparación con los codificadores incrementales que ofrecen resoluciones de miles de PPR (pulsos por revolución), que luego se pueden decodificar en cuatro veces más cambios de estado, resulta obvio por qué se necesitan ambos.

Sin embargo, debido a que los fabricantes de motores tienen que colocar tanto sensores de efecto Hall como codificadores incrementales en sus motores, muchos fabricantes de codificadores han pasado a ofrecer codificadores incrementales con salidas de conmutación, a menudo llamados simplemente codificadores de conmutación.

Estos codificadores están diseñados para proporcionar sus canales A y B de cuadratura tradicionales (y, a veces, un canal Z de pulso de índice de una vez por vuelta) junto con las señales de conmutación estándar U, V y W requeridas por la mayoría de los controladores de motor BLDC. Esto ahorra a los diseñadores de motores el paso innecesario de instalar sensores de efecto Hall y un codificador incremental.

Aunque las ventajas de este enfoque son convincentes, existe una compensación significativa en este método. Como se señaló anteriormente, para que un motor BLDC se conmute de manera eficiente, se deben conocer las posiciones del rotor y el estator. Esto significa que se debe tener mucho cuidado para garantizar que los canales U/V/W del codificador de conmutación estén correctamente alineados con las fases del motor BLDC.

Para codificadores ópticos que tienen patrones fijos en sus discos ópticos y sensores de efecto Hall que deben colocarse manualmente, el proceso para lograr la alineación correcta de un motor BLDC es iterativo y requiere mucho tiempo. El método involucra equipo adicional que incluye un segundo motor y un osciloscopio.

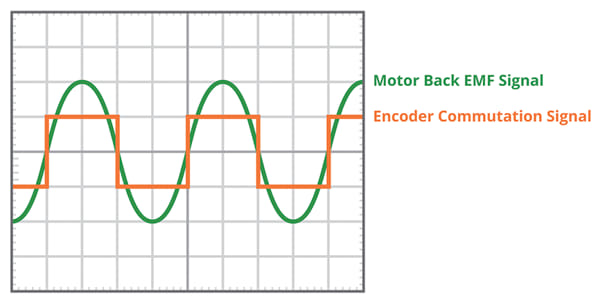

Así pues, para alinear un codificador óptico o un conjunto de sensores de efecto Hall, el motor BLDC debe retroaccionarse con un segundo motor; luego, a medida que el segundo motor gira el motor a velocidad constante, se usa un osciloscopio para monitorizar la fuerza contraelectromotriz (también conocida como fuerza contraelectromotriz o, sencillamente, contraelectromotriz) de las tres fases del motor.

Las señales U/V/W resultantes del codificador o los sensores Hall deben compararse con la forma de onda de EMF posterior presentada en el osciloscopio. Si hay variaciones entre los canales U/V/W y la forma de onda de EMF posterior, se debe realizar un ajuste. Este proceso puede tardar más de 20 minutos por motor, requiere amplias instalaciones de laboratorio y es una fuente importante de frustración cuando se utilizan motores BLDC.

Aunque los codificadores de conmutación óptica consolidan la carga de instalar solo una tecnología, la desventaja de implementar un codificador de conmutación óptica es su falta de versatilidad. Debido a que los codificadores ópticos usan patrones fijos en sus discos ópticos, se debe conocer el número de polos del motor, la resolución de cuadratura y el tamaño del eje del motor antes de realizar el pedido.