Jason Kelly, ingeniero de aplicaciones y diseño de control de movimiento en CUI Devices, nos explica la mejor manera de efectuar la conmutación de motores BLDC (motor síncrono de imán permanente con una forma de onda de fuerza contraelectromotriz única, lo que le permite comportarse de forma similar a un motor CC con escobillas, pero sin sus propiedades negativas).

Motores CC sin escobillas

Los motores eléctricos de corriente continua sin escobillas, o motores BLDC para abreviar, son motores conmutados electrónicamente alimentados por una fuente eléctrica de CC a través de un controlador de motor externo.

A diferencia de sus parientes con escobillas, los motores BLDC se basan en controladores externos para lograr la conmutación. En pocas palabras, la conmutación es el proceso de cambiar la corriente en las fases del motor para generar movimiento. Los motores con escobillas tienen escobillas físicas para lograr este proceso dos veces por rotación, mientras que los motores BLDC no, de ahí el nombre.

Debido a la naturaleza de su diseño, pueden tener cualquier número de pares de polos para la conmutación.

Los motores BLDC brindan ventajas significativas sobre los motores con escobillas tradicionales. Por lo general, ofrecen un aumento de la eficiencia del 15 al 20 %, requieren menos mantenimiento sin que las escobillas se desgasten físicamente y ofrecen una curva de torsión plana en todas las velocidades nominales.

Si bien los motores BLDC no son un invento nuevo, la adopción generalizada había sido lenta debido a la necesidad de circuitos de control y retroalimentación complicados. Sin embargo, los avances recientes en la tecnología de semiconductores, mejores imanes permanentes y la creciente demanda de una mayor eficiencia han llevado a que los motores BLDC reemplacen a los motores con escobillas en muchas aplicaciones.

Los motores BLDC han encontrado su nicho en muchas industrias, incluidas las de línea blanca, automotriz, aeroespacial, de consumo, médica, equipos de automatización industrial e instrumentación.

Con la industria moviéndose en una dirección que requiere motores BLDC en más aplicaciones, muchos ingenieros tienen que hacer el cambio a esta tecnología. Y aunque todavía se aplican los conceptos básicos del diseño del motor, la adición de un circuito de control externo ha agregado otro conjunto de consideraciones de diseño a la ecuación.

En lo alto de la lista de preguntas de diseño está cómo obtener retroalimentación para la conmutación del motor. Y aquí vamos a responderlas todas.

Conceptos básicos de conmutación del motor BLDC

Antes de profundizar demasiado en las opciones de retroalimentación para motores BLDC, es importante entender por qué son necesarias.

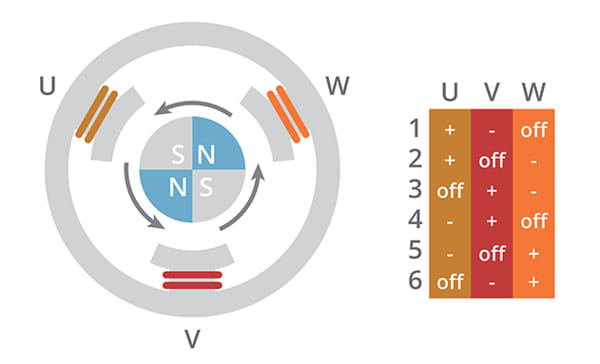

Los motores BLDC vienen en configuraciones monofásicas, bifásicas y trifásicas; la configuración más común es trifásica. El número de fases coincide con el número de bobinados en el estator, mientras que los polos del rotor pueden tener cualquier número de pares según la aplicación. Y, debido a que el rotor de un motor BLDC está influenciado por los polos giratorios del estator, se debe rastrear la posición del polo del estator para impulsar de manera efectiva las tres fases del motor.

Por lo tanto, se utiliza un controlador de motor para generar un patrón de conmutación de seis pasos en las tres fases del motor. Estos seis pasos, o fases de conmutación, mueven un campo electromagnético que hace que los imanes permanentes del rotor muevan el eje del motor.

Usando esta secuencia estándar de conmutación del motor, el controlador del motor puede usar una señal modulada por ancho de pulso (PWM) de alta frecuencia para reducir efectivamente el voltaje promedio observado por el motor, variando así la velocidad del motor. Esta configuración también permite una gran flexibilidad en el diseño al permitir que se use una fuente de voltaje para una amplia gama de motores, incluso si la fuente de voltaje de CC es mucho mayor que el voltaje nominal del motor. Para que este sistema mantenga sus ventajas de eficiencia sobre la tecnología de escobillas, se requiere un lazo de control muy estrecho entre el motor y el controlador.

Aquí es donde la tecnología de retroalimentación se vuelve importante; para que el controlador mantenga un control preciso del motor, siempre debe conocer la posición exacta del estator en relación con el rotor. Cualquier desalineación o cambio de fase en la posición esperada y real puede provocar un comportamiento no deseado y una disminución del rendimiento.

Hay muchas formas de lograr esta retroalimentación para la conmutación de motores BLDC, pero las más comunes son los sensores, codificadores o resolutores de efecto Hall. Además, algunas aplicaciones se basan en técnicas de conmutación sin sensores.