Componentes magnéticos en cargadores de VE

Los componentes magnéticos en los cargadores de VE son como cualquier modelo que se encuentre en los convertidores CA-CC, pero el entorno del cargador rápido y la tendencia hacia semiconductores WBG influyen en la elección de la técnica de fabricación.

Los principales componentes para tener en cuenta son el filtro EMI de entrada, el inductor, el transformador CC-CC, el choque de salida y cualquier inductor resonante adicional, dependiendo de la topología de convertidor usada.

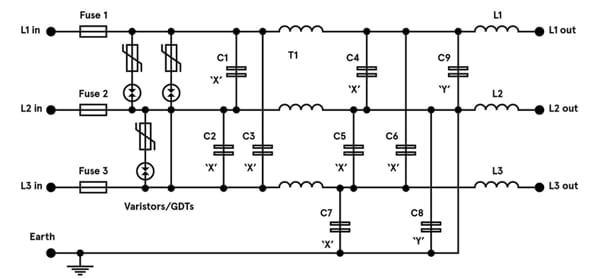

El filtro EMI constará, al menos, por un choque de modo común en las líneas de entrada de CA con devanados en fase para que se cancele el flujo de las corrientes de línea. Esto permite el uso de inductancia alta sin riesgo de saturación. Aunque se suelen emplear núcleos de ferrita de elevada permeabilidad, a veces, el material nanocristalino se ve como una alternativa para maximizar la inductancia.

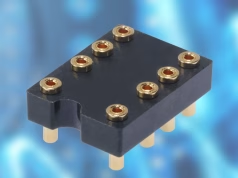

Las bobinas están espaciadas para lograr el aislamiento de tensión y, en el mejor de los casos, en una sola capa para mantener la auto capacitancia baja y la auto resonancia alta. También se suelen necesitar choques de modo diferencial, ya que “ven” el flujo de la corriente de línea completa. Para evitar la saturación, son de baja inductancia y están enrollados en núcleos toroidales de hierro. Algunos diseños de choque de modo común añaden separación a sus bobinas para crear un flujo de fuga, que actúa como un choque de modo diferencial integrado. Los choques tanto de modo común como de modo diferencial se enrollan con alambre magnético en bobinas o cabezales para montaje en PCB.

El choque PFC funciona con frecuencias altas y su valor de inductancia se elige para adecuarse al modo operativo de la fase: continuo, discontinuo o “límite”. Estos modos compensan el estrés de los semiconductores con la interferencia EMI potencial y el tamaño de choque y, gracias a sus picos de corriente, se requiere una permeabilidad de núcleo eficaz baja para impedir la saturación.

La fabricación correcta del componentes siempre ayuda

Una bobina de núcleo de polvo produce pérdidas de núcleo excesivas, por lo que la preferencia es una ferrita con huecos. Esto debería ofrecer una pérdida mínima con la densidad y la frecuencia del flujo de trabajo y la temperatura de funcionamiento esperada. El componente puede ser una construcción de bobina, pero un enfoque plano puede ser práctico con trazas de PCB usadas como bobinas, dotando de pérdidas bajas y una gran área de superficie para ayudar a disipar el calor.

La topología de convertidor CC-CC siempre será una versión de un convertidor directo, normalmente un full–bridge y, a menudo, un modelo resonante en los niveles de potencia involucrados. Los diseños de transformador plano son populares al ser constantes y fáciles de integrar con los interruptores de alimentación que operan a frecuencia alta. Sin embargo, se requiere un aislamiento de seguridad y las distancias de fuga y aislamiento apropiadas pueden ser difíciles de alcanzar con esta construcción.

En muchos casos, se necesita una inductancia primaria alta, lograda con un núcleo de elevada permeabilidad sin huecos y, como sucede con el choque PFC, el material se elige para minimizar las pérdidas de núcleo. Los convertidores resonantes utilizan un inductor extra que se puede formar a partir de la inductancia de fuga del transformador principal. Este puede ser difícil de controlar y mermar el rendimiento total, por lo que normalmente el inductor es un componente separado. El valor puede ser muy bajo y resulta posible que tenga un núcleo de aire, pero es más probable que utilice un núcleo para limitar el campo magnético y reducir las interacciones.

Si fuera necesario, por la topología, se elige un choque de salida de forma similar al choque PFC. Se especifica una corriente de rizado deseada, que establece la inductancia para una tensión de salida, un ciclo y una frecuencia específicos. La corriente de salida de CC fluye a través del choque, por lo que la ferrita con huecos se convierte en la solución de núcleo normal. De nuevo, el componente podría ser una construcción plana en diseños modernos.

Conclusión

Los componentes pasivos pueden ser un límite para el rendimiento en los diseños de cargadores para vehículos eléctricos (VE). Sin embargo, existen opciones de componentes que pueden aprovechar las características de las últimas tecnologías de semiconductores para minimizar las pérdidas y contribuir a la reducción general de tamaño, peso y coste.

Como líder global en soluciones IP&E, AVNET posee una amplia cartera de proveedores en todas las regiones (en Europa, a través de AVNET Abacus) y ofrece servicios de soporte de diseño y creación de demanda. Sus ingenieros de aplicaciones de campo (FAE) pueden abordar los requisitos de un proyecto específico de sistema de carga de VE en su propio idioma. Si lo desea, puede ponerse en contacto con ellos.