Artículo técnico del fabricante KEMET sobre la aplicación de los choques para altas temperaturas en la industria del automóvil. Cedido por el distribuidor TME para su publicación en nuestro periódico técnico diarioelectronicohoy.com

Cada vez son más las empresas de automoción que optan por utilizar diversos equipos de alta tensión para mejorar el confort de conducción o el uso general del vehículo. Sin embargo, esto provoca el aumento de la demanda de electricidad adicional. La solución a este problema no es añadir nuevas fuentes de energía (lo que aumenta el peso y el tamaño del vehículo), sino hacer un uso más eficiente de las que utilizamos hoy en día.

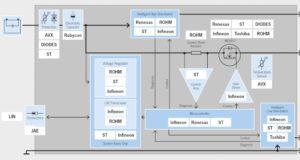

El uso de sistemas EPC (Electronic Power Control) como controladores de rendimiento se ha convertido en algo habitual.

Estos sistemas deben cumplir los requisitos EMI de los fabricantes de equipos originales para no interferir con otros dispositivos instalados en el vehículo. Por esta razón se utilizan choques que suprimen interferencias y el ruido del dispositivo. Las posibilidades que ofrecen los materiales es la clave para cumplir con las regulaciones EMI y los objetivos de espacio y peso establecidos.

Para ello, se han emprendido los trabajos de investigación y desarrollo con objetivo de creación de un material que posibilite la fabricación de núcleos que permitan obtener un producto más pequeño, más barato y, lo que es más importante, más eficiente.

El resultado de estos esfuerzos es el material 7HT aplicado en los choques de la serie SC de la empresa KEMET y en otros productos fabricados en base al pedido individual. En comparación con la versión anterior (5HT) el producto ofrece un 40% de mejor atenuación del ruido en comparación con los mismos parámetros del equipo – en particular en cuanto a su tamaño.

Dependiendo de los requisitos de los clientes, la empresa KEMET es capaz de adaptar este parámetro a las exigencias individuales del proyecto. El rendimiento se mantiene en la temperatura hasta +150 °C, gracias a lo que es la solución perfecta para aplicar por ejemplo en los vehículos, cerca de sus motores, o en los convertidores de corriente continua de alta tensión o los convertidores incorporados en los grupos moto propulsores.

Choques para altas temperaturas en modo común y en modo diferencial

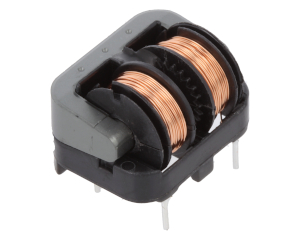

El choque consiste en un núcleo toroidal ferromagnético sobre el que se enrolla el alambre. Según la ley de inductancia electromagnética Faraday, el flujo de corriente genera un campo magnético, y la capacidad de producirlo se expresa en Henry [H]. Cada campo magnético alterno provoca la generación de una fuerza electromotriz variable en el circuito, es decir, una corriente que fluye en la dirección de la barrera (opuesta a la original). Las interferencias electromagnéticas causadas por la conmutación de elementos semiconductores a altas frecuencias que introducen campo magnético y flujo de inducción magnética en el material causan pérdidas magnéticas y aumento de la temperatura del material magnético. La energía EMI se convierte en calor y se filtra de las líneas energéticas.

En los choques para altas temperaturas diferenciales, el alambre se enrolla sólo en un lado, lo que significa que, independientemente de la dirección de la corriente que fluye, la interferencia se filtrará convirtiendo la corriente en energía magnética y, como resultado, en calor. Aunque el ruido se absorbe tanto en rangos de frecuencia más altos como más bajos, las fuentes de alimentación de CC o CA generan campos magnéticos continuos y pérdidas, y requieren materiales con una alta capacidad de saturación; normalmente se utilizan núcleos de potencia de hierro y otros materiales de alta saturación.

Esto es diferente en choques para altas temperaturas que operan en modo común – en lugar de una, hay dos bobinas con flujos opuestos de inducción electromagnética, que son mutuamente excluyentes. Esto significa que sólo la corriente de interferencia, la corriente común, genera el flujo de inducción magnética y provoca el aumento de calor en el material. Basta con que las posibilidades de saturación sean tan altas como la corriente de interferencia.

Dependiendo de las características de la interferencia, se describe como interferencia asimétrica la que requiere choques en modo diferencial o condensadores Y, e interferencia simétrica la que requiere choques en modo común o condensadores X.

La mayoría de los choques KEMET operan en modo común y son idóneos allí donde se necesita eliminar los ruidos y las interferencias electromagnéticas. Dependiendo del producto, el comportamiento diferencial (fuga) del choque que opera en el modo común puede ser usado para diseñar choques que operen en modo dual, que combina las dos formas de acción atenuante. Gracias a la aplicación del material 7HT su eficacia crece considerablemente y el tamaño disminuye.

Permeabilidad magnética del material ferrita

Para lograr una reducción efectiva del ruido, es esencial seleccionar el material de acuerdo con la banda de frecuencia objetivo. Dependiendo de su permeabilidad magnética, un material de ferrita específico será efectivo en una banda de frecuencia determinada.

Los materiales de zinc-manganeso con mayor permeabilidad magnética son eficaces en el rango de frecuencias más bajas, mientras que los materiales de zinc-níquel con menor permeabilidad magnética son más eficaces en el rango de frecuencias más altas.

Condiciones del entorno y funcionamiento del choque

Una gran ventaja de los choques con núcleo de material 7HT es la capacidad de trabajar con cargas de corriente elevadas (hasta 25 amperios). Las condiciones de trabajo de un choque de este tipo están determinadas por:

- Temperatura de ambiente máxima (en nuestro caso es de 150°C)

- Requisitos de aislamiento para la tensión de alimentación y los requisitos de los fabricantes de equipos originales

- Cambios bruscos de temperatura causados por la pérdida de potencia del choque

Los choques con núcleo de 7HT son más pequeños que los choques con núcleo de 5HT y, por lo tanto, están más expuestos a las condiciones ambientales. Los choques de serie SC disponibles en la oferta de la empresa KEMET pueden adaptarse a las necesidades específicas del usuario. Esto facilita considerablemente un uso más amplio en condiciones de funcionamiento difíciles, como en los sistemas de motores. Para aplicaciones de automoción, los choques de estas series sólo están disponibles en versión personalizada.

Para garantizar que los proyectos y los costes de desarrollo sean asequibles para los clientes, el desarrollo de proyectos individuales implica ciertas condiciones cuantitativas.

Para obtener más información sobre los choques de la marca KEMET, visita la página del distribuidor tme.eu