La batería es un elemento clave en la transición hacia la electromovilidad. En este contexto, aspectos nucleares como autonomía, tiempo de recarga y vida garantizada son decisivos. Una información precisa del estado de salud de la batería resulta crucial. La base para ello se ha hecho realidad en un nuevo procedimiento desarrollado por profesores de Tecnología de Medición y Sensor (MST) de la Universidad Técnica de Chemnitz (Alemania) en cooperación con su socio de investigación (research partner) RUTRONIK. Esta novedad permite el uso de la espectroscopia de impedancia en sistemas embebidos.

Los OEM han tomado la decisión de que el sistema eléctrico del vehículo de 48 V realice gradualmente la movilidad eléctrica. Han depositado su confianza en un sistema eléctrico híbrido de 12 y 48 V.

En lo que se refiere a la integración en el sistema eléctrico secundario, los productos más adecuados para comenzar son los ensamblajes con elevado consumo de energía, como los limpiaparabrisas, la luneta trasera y los sistemas de calefacción en los asientos, y los calentadores auxiliares de PTC.

Las cargas dinámicas también las asume el sistema eléctrico de 48 V. Aparte de varios compresores, es el e-boost el que ofrece un vehículo eléctrico con una transmisión libre de pérdidas con la curva de par motor de baja velocidad típica de un motor de combustión diésel y la correspondiente experiencia de conducción.

Además de esto, existe el generador start-stop que, como un componente central de los vehículos híbridos, permite la recuperación de la energía de frenado y, por lo tanto, un sailing/coasting sin emisiones. A medio plazo, se unirá a otras cargas como dirección asistida eléctrica, estabilización de chasis, amplificadores de potencia de audio e iluminación mediante leds, que también pueden operar con tensiones superiores. Sólo los elementos de menor consumo permanecerán en el sistema eléctrico de 12 V.

Baterías para el sistema eléctrico híbrido

Actualmente, los vehículos de “clase media” y “lujo” que cuentan con un generador start-stop están diseñados con dos baterías de 12 V: una soporta principalmente el sistema eléctrico y garantiza que todos los dispositivos requeridos siempre se encuentran listos para operar, mientras que la otra alimenta al generador start-stop.

En el futuro, una batería de 48 V sustituirá a una de las baterías de 12 V. Al menos al principio, va a ser una batería de iones de litio o un pack de baterías, ya que se distinguen por proporcionar una elevada densidad de energía y soportar picos repetitivos. Sin embargo, incluso si estos picos de corriente no dañan directamente la batería, tienen un efecto en las reacciones electroquímicas complejas en el interior de esta y provocan un impacto significativo en el envejecimiento.

En los vehículos híbridos y eléctricos, la batería tiene que reaccionar ante requisitos muy dinámicos: durante la recuperación, el frenado activo del motor eléctrico da lugar a picos de corriente muy elevados y la utilización eficiente de la energía recuperada demanda altas corrientes de carga. Además, estas elevadas corrientes de carga son el resultado de intentar ofrecer una recarga rápida y sencilla. Por el contrario, se requiere una gran entrega de energía en un corto espacio de tiempo al usar el e-boost, esto es, la batería se descarga rápidamente. Estos factores dependen en gran medida del estilo de conducción y no se pueden evitar empleando una estrategia operativa adecuada.

Para garantizar una larga vida de la batería, los fabricantes de “battery packs” se están centrando en varias medidas, desde una estructura robusta y de calidad de las celdas instaladas en el sistema de la batería y su contacto, a un ingenioso sistema de control de batería y gestión del calor que mantiene la batería en su zona de confort entre 0 y +45 °C.

Los algoritmos almacenados en el sistema de gestión de la batería aseguran la mejor protección posible de la batería ante influencias perjudiciales y así el proceso degenerativo se minimiza. Para esto, hay que monitorizar y gestionar las corrientes de carga y descarga y otros factores influyentes, en particular, la temperatura. En este caso, el sistema start/stop automático, por ejemplo, se apaga inmediatamente si la temperatura baja o sube de un determinado valor preestablecido o si la carga de la batería es demasiado alta. El objetivo de esta monitorización constante es diagnosticar el estado de carga (SoC) y su actual estado de salud (SoH).

Estado de salud de las baterías

El SoH describe una capacidad total de la batería y la capacidad utilizable que queda para la aplicación a la que se dirige. Por ejemplo, una batería de 100 Ah con un SoH del 80% tiene una capacidad máxima de 80 Ah. Es muy difícil determinar o incluso predecir la rapidez con la que la batería o las celdas individuales envejecen. Por un lado, el proceso está influenciado por varios factores, especialmente por la condición de la propia batería, las corrientes de carga y descarga requeridas por la aplicación y la temperatura operativa. Y, por otro lado, la capacidad que resta no se puede medir directamente.

Sin embargo, la determinación del SoH resulta esencial para evaluar la vida útil remanente (RUL) de la batería. En los vehículos eléctricos, un SoH de entre el 70 y el 80% indica el final de la vida útil de la batería. El límite actual está definido por el OEM. Tras esto pasa de su “primera vida” a su “segunda vida”, es decir, se usa en una aplicación que no necesita mucha capacidad como, por ejemplo, un sistema de almacenamiento estacionario de energía en plantas solares y eólicas.

Aunque el final de la vida útil de la batería no se puede predecir con precisión y su SoH en el vehículo no se puede determinar, los fabricantes ofrecen garantías: BMW, por ejemplo, garantiza que la batería de los modelos BMW i ofrece, al menos, un 70% de su capacidad de carga tras ocho años o 100.000 km. Para un Nissan LEAF con una capacidad de batería de 30 kWh, la garantía se extiende a ocho años o 160.000 km. Otros fabricantes prometen una autonomía mínima, así Opel ha dado un alcance eléctrico certificado para el Ampera-e de 520 km.

Los procesos complejos ofrecen predicciones poco fiables

Durante la operación, se suele utilizar un coulombímetro, que mide el caudal de carga que entra y resta la carga que sale, a la hora de determinar el estado de carga e, indirectamente, la capacidad. Estos datos se comparan con el modelo para sacar las conclusiones acerca del SoH y de la RUL. Como el método sólo ofrece unos valores relativamente precisos, el fin de la vida de batería determinado puede variar considerablemente a partir la situación actual.

Estos detalles se basan en métodos complejos y parcialmente precisos o los denominados estimadores de estado:

Antes de la instalación de una batería, el test de laboratorio, similar al usado para los motores, incluye numerosas medidas de varios parámetros, por ejemplo, puntos con temperatura diferente y estados y perfiles de carga. Los datos obtenidos de esta manera se almacenan como características en el sistema de batería y proporcionan la base para estimar el estado y proteger las áreas operativas seleccionadas. En este caso, se asume que el rendimiento de la batería es el mismo en el mundo real y en el test. La batería es un sistema multidimensional complejo con patrones individuales, lo que conlleva numerosos efectos recíprocos.

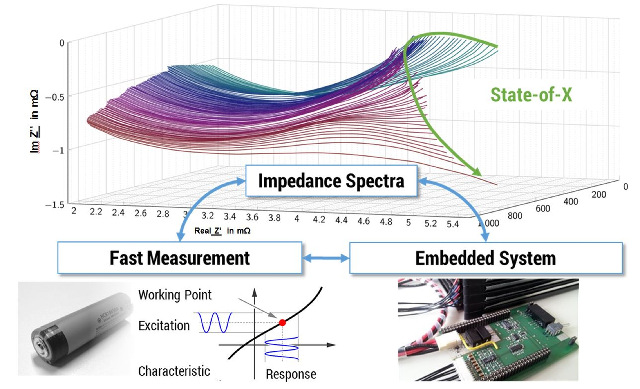

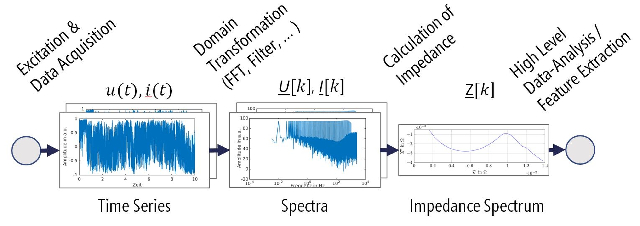

Con la intención de conseguir una información más fiable acerca de la condición de la batería, se tiene que diagnosticar durante la operación en curso. En otras palabras, se requiere un método que pueda comprobar directamente el estado actual de la batería y, en consecuencia, ofrecer una alternativa a los datos recogidos en las instalaciones de la prueba. El método ideal para esto es la espectroscopia de impedancia. La batería se excita con diferentes niveles de corriente y así se calcula la impedancia, junto a la tensión resultante. Esto permite la medida y el cálculo de procesos internos de la batería no invasivos como la transferencia de carga, la degradación de electrodo y la difusión. De esta manera, las conclusiones relativas al estado de la batería analizada se fundamentan en las medidas.

Las actuales baterías plantean un reto particular debido a su baja resistencia interna de menos de 1 mOhm. Hasta ahora, los dispositivos “potentes” con una gran capacidad de almacenamiento han sido necesarios a la hora de generar señales dinámicas y precisas. Todavía se requiere la presencia de dispositivos de medida precisos y costosos para capturar la información adecuadamente. Por esta razón, la medida de impedancia sólo se ha podido realizar en condiciones de laboratorio, donde el proceso se suele monitorizar por parte de un ingeniero. Para obtener medidas en el mundo real que sean comparables a las medidas de impedancia llevadas a cabo en condiciones de laboratorio, tanto los métodos de medición como el hardware aplicado necesitan optimizarse a un determinado nivel.

En base a los resultados actuales de las medidas, los cálculos logarítmicos se usan para derivar un modelo de impedancia que describe la batería en los putos de trabajo definidos y en las aplicaciones – una suerte de “ADN” o “huella digital” de la batería.

La gestión del calor en los sistemas de control de batería existentes también se basa en valores que están lejos de ser precisos. El termistor NTC se suele localizar en puntos críticos del paquete de batería, mientras que los modelos térmicos de la celda de batería se emplean para deducir la temperatura en el interior de la celda utilizando los valores determinados.

El resultado: Para garantizar una vida o autonomía de la batería usando el conocimiento fundamentado en las características, los fabricantes tienen que instalar búferes de seguridad en el vehículo en forma de sistemas de almacenamiento de batería sobredimensionados. Obviamente, esto conlleva incrementar el peso y los costes. La alternativa consiste en especificar valores inferiores, que podrían provocar desventajas competitivas. En ambos casos, la capacidad de la batería no se utiliza completamente.

Espectroscopia de impedancia para sistemas embebidos

Para poder mejorar significativamente la utilización de la batería, el Departamento de Tecnología de Medición y Sensórica (MST) de la Universidad Técnica de Chemnitz ha desarrollado un procedimiento basado en la espectroscopia de impedancia que permite un diagnóstico constante y preciso de una batería totalmente operativa en unos pocos minutos. La medida y el análisis tienen lugar en tiempo real en la aplicación.

Por lo tanto, la documentación relativa al estado de la batería deriva directamente de los datos capturados en la aplicación. Esto ofrece una base fiable para la información del actual estado de la batería (estado de X y vida útil remanente). RUTRONIK apoya la investigación a través de colaboraciones en las tesis de estudiantes universitarios y de postgrado y ofrece componentes electrónicos y herramientas de desarrollo. Además, como un socio de distribución oficial y proveedor de las baterías de iones de litio de Samsung SDI, RUTRONIK es el partner ideal para poder intercambiar conocimiento (know-how) en todos los aspectos de las celdas de baterías y los sistemas de gestión de batería durante los proyectos de investigación.

Al igual que los actuales métodos de medida llevados a cabo en condiciones de laboratorio, los sistemas de medición desarrollados por el Departamento de Tecnología de Medición y Sensóricatambién se basan en la espectroscopia de impedancia. Para poder integrarla en un sistema embebido de un microcontrolador ARM estándar y, por ende, garantizar su aplicación en vehículos, los investigadores han optimizado la metodología al generar la señal requerida. Esto hace posible que un chip con un tamaño de memoria limitado y una potencia informática relativamente baja controle el proceso sin necesidad de generadores de señal externos adicionales. La propia batería o la energía de otra pila se usan como la fuente de alimentación y así se contribuye a reducir el coste de hardware en gran medida. Cada sistema eléctrico híbrido de 12 / 48 V ya emplea un convertidor DC/DC bidireccional que, en una configuración full-bridge idónea, también puede operar como una fuente de alimentación.

Medidas en unos pocos segundos o minutos

Para disminuir el tiempo de medida desde casi una hora de los métodos existentes a unos pocos minutos, se han desarrollado unos nuevos algoritmos para las señales de excitación, que permiten llevar a cabo todos los cálculos al mismo tiempo que la medición. El tiempo de medida se sitúa entre los tres segundos y los cinco minutos, dependiendo de la exhaustividad del análisis de la batería. Por consiguiente, ha sido posible reducir la capacidad de memoria del controlador a menos de 1,5 kB para el almacenamiento intermedio de los datos medidos.

Esto implica que las medidas se pueden repetir en ciclos definidos durante la operación, por ejemplo, en determinadas condiciones, como cuando el coche se detiene en un semáforo. Así se ofrecen valores exactos durante la operación en curso y se pueden usar a la hora de diagnosticar el SoH actual de manera muy precisa y predecir su RUL. Como resultado, la batería se puede utilizar hasta el final de su actual vida útil. Esto dota a los fabricantes de coches de la oportunidad de incrementar la autonomía de sus vehículos eléctricos, extender el periodo de garantía de sus baterías o diseñar modelos de menor tamaño y, por lo tanto, sistemas de batería más económicos.

Observando que la impedancia de la batería depende de la temperatura, la solución también permite una gestión de la temperatura real basada en los valores de medida precisos y predominantes con la ayuda de un método no invasivo. Por ende, este elemento clave del sistema de control de batería se puede optimizar significativamente.

Los datos medidos se almacenan y procesan in situ y no se tienen que enviar a la nube. Por lo tanto, existen menos riesgos provocados por las transferencias interrumpidas y la manipulación y la exposición de datos externos confidenciales. Siempre se requiere la presencia de los mecanismos de seguridad apropiados para la autenticación y el cifrado de datos en un sistema embebido ante los ataques externos.

El hardware del prototipo desarrollado por el Departamento de Tecnología de Medición y Sensor (MST) permite el análisis simultáneo de cuatro celdas de batería y el propio hardware se puede escalar en función de las necesidades de sistemas de mayor tamaño.

Gracias a estas características, la solución cumple todos los requisitos de desarrollo de los controladores en el sector de la automoción y otras demandas de la aplicación: es pequeña, robusta y asequible y se puede implementar con un microcontrolador embebido.

Autores del artículo:

|  |  |

| Ingeniero diplomado (FH) Andreas Mangler, Director de Marketing Estratégico & Comunicaciones de Rutronik Elektronische Bauelemente GmbH | Profesora Dr. Ingeniera Olfa Kanoun, Rectora de Tecnología de Medición y Sensor (MST) de la Universidad Técnica de Chemnitz | Ingeniero diplomado Thomas Günther, Director del Grupo de Espectroscopia de Impedancia y Catedrático de Tecnología de Medición y Sensor (MST) de la Universidad Técnica de Chemnitz |